Làm Thế Nào Để Tối Ưu Hóa Chi Phí Sản Xuất Ngay Từ Khâu Thiết Kế?

Trong bối cảnh cạnh tranh ngày càng khốc liệt, việc tối ưu hóa chi phí sản xuất là mục tiêu sống còn của nhiều doanh nghiệp, đặc biệt trong ngành sản xuất công nghiệp, điện tử, cơ khí, và công nghệ cao. Một trong những chìa khóa để tiết kiệm chi phí hiệu quả chính là tối ưu ngay từ khâu thiết kế – nơi mọi ý tưởng và giải pháp bắt đầu hình thành. Vậy làm sao để thiết kế không chỉ hiệu quả về mặt kỹ thuật, mà còn giúp tiết kiệm tối đa chi phí sản xuất?

1. Tư duy thiết kế hướng tới sản xuất (Design for Manufacturing - DFM)

Design for Manufacturing (DFM) là phương pháp thiết kế sản phẩm sao cho dễ sản xuất, ít lỗi, và giảm thiểu lãng phí. Ngay từ giai đoạn ý tưởng, đội ngũ thiết kế cần đặt mục tiêu đơn giản hóa quy trình sản xuất bằng cách:

-

Giảm số lượng linh kiện, chi tiết.

-

Ưu tiên cấu trúc dễ lắp ráp, dễ gia công.

-

Tránh các chi tiết yêu cầu kỹ thuật quá cao, dẫn tới chi phí cao.

-

Ưu tiên vật liệu dễ mua, phổ biến, không khan hiếm.

Khi sản phẩm được thiết kế phù hợp với khả năng sản xuất, doanh nghiệp sẽ tiết kiệm được rất nhiều chi phí về nhân công, máy móc, thời gian sản xuất và tỉ lệ lỗi.

2. Tận dụng các tiêu chuẩn và module có sẵn

Một lỗi phổ biến của nhiều đội thiết kế là "phát minh lại bánh xe". Trong khi đó, việc tận dụng các chi tiết chuẩn hóa, module sẵn có (ví dụ: linh kiện tiêu chuẩn, bản mạch tham chiếu, khuôn có sẵn...) sẽ:

-

Giảm thời gian thiết kế.

-

Giảm chi phí thử nghiệm, sản xuất mẫu.

-

Đảm bảo độ tin cậy do đã qua kiểm chứng thực tế.

Việc sử dụng các linh kiện tiêu chuẩn, tương thích với chuỗi cung ứng hiện tại còn giúp giảm chi phí logistics và thời gian giao hàng.

3. Phối hợp chặt chẽ giữa thiết kế và sản xuất

Một lỗi thường gặp là đội ngũ thiết kế làm việc tách biệt với bộ phận sản xuất. Điều này dẫn tới các bản thiết kế tuy tối ưu về mặt kỹ thuật, nhưng lại khó gia công hoặc chi phí cao khi đưa vào thực tế.

Để khắc phục, cần xây dựng quy trình làm việc liên phòng ban:

-

Đội thiết kế cần tham khảo ý kiến từ bộ phận sản xuất, kỹ thuật, và cả mua hàng.

-

Các bản vẽ cần được kiểm tra khả năng thi công (manufacturability check).

-

Nên tổ chức các buổi họp phối hợp sớm trong giai đoạn lên ý tưởng sản phẩm.

4. Tối ưu hóa vật liệu ngay từ khâu thiết kế

Chi phí vật liệu thường chiếm tỷ trọng lớn nhất trong giá thành sản phẩm. Do đó, lựa chọn vật liệu phù hợp – thay vì vật liệu tốt nhất – là yếu tố quyết định:

-

Tránh sử dụng vật liệu quá đắt, vượt quá yêu cầu kỹ thuật thực tế.

-

Ưu tiên các loại vật liệu phổ biến trong khu vực để giảm chi phí vận chuyển.

-

Đối với bản mạch (PCB), cần cân nhắc độ dày, số lớp, loại substrate phù hợp mục tiêu.

Thực tế cho thấy, việc tiết kiệm chỉ 10% chi phí vật liệu có thể giúp giảm đến 30% tổng chi phí sản xuất.

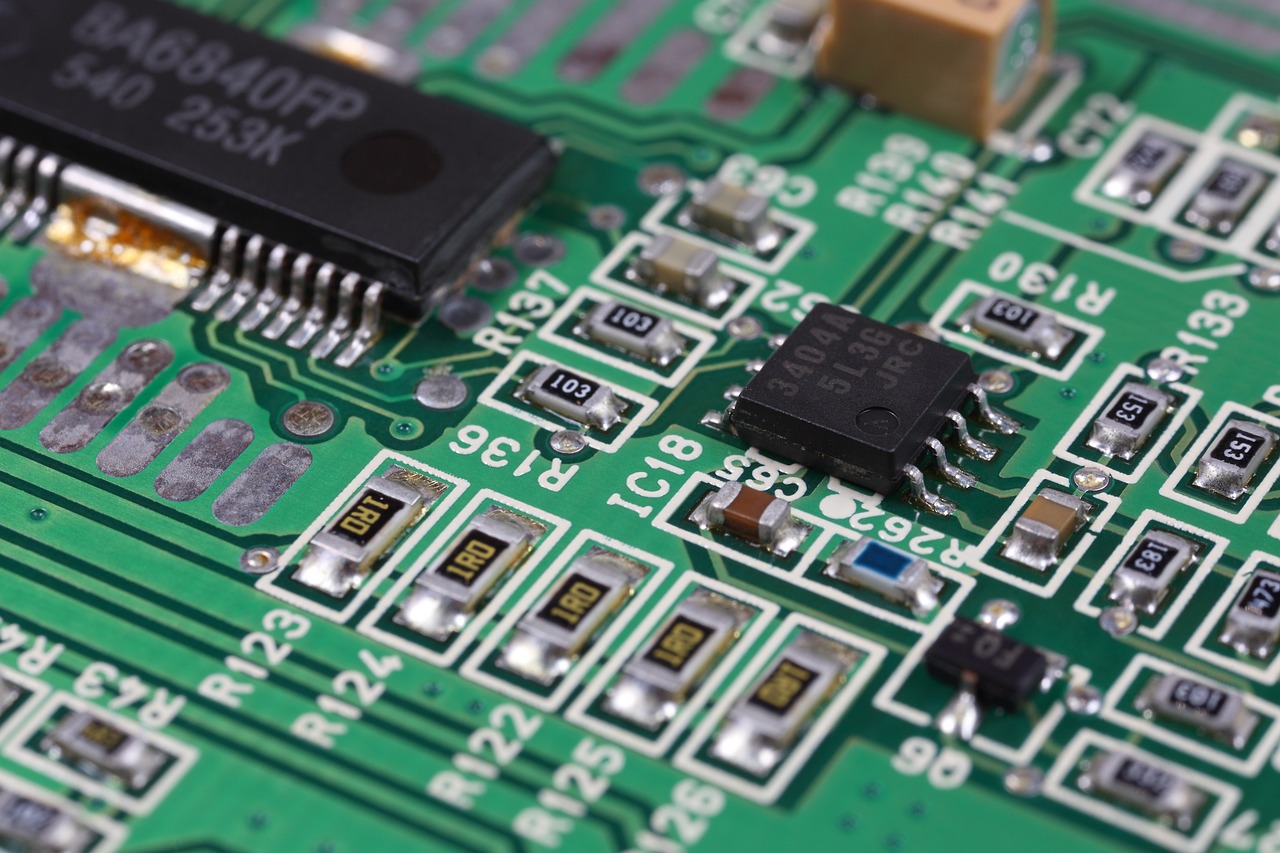

5. Tối ưu hóa không gian và bố trí linh kiện

Trong ngành điện tử, việc thiết kế mạch và bố trí linh kiện ảnh hưởng lớn đến:

-

Chi phí gia công PCB.

-

Kích thước sản phẩm (vỏ, hộp).

-

Độ ổn định và tản nhiệt.

Các nguyên tắc quan trọng bao gồm:

-

Hạn chế dây mạch chéo nhiều lớp không cần thiết.

-

Giảm diện tích PCB mà vẫn đảm bảo khoảng cách an toàn.

-

Bố trí linh kiện logic theo dòng tín hiệu để dễ kiểm soát EMI.

Tối ưu bố cục mạch không chỉ giúp tiết kiệm vật liệu, mà còn giúp rút ngắn thời gian lắp ráp và kiểm thử.

6. Ứng dụng phần mềm thiết kế và mô phỏng hiện đại

Hiện nay có rất nhiều công cụ thiết kế tiên tiến tích hợp tính năng:

-

Tự động báo lỗi thiết kế (DRC).

-

Gợi ý tối ưu đường mạch, layout.

-

Mô phỏng nhiệt, độ bền, dòng điện để tránh thiết kế sai.

Những phần mềm như Altium Designer, SolidWorks, AutoCAD, hoặc Fusion360 giúp doanh nghiệp phát hiện sớm lỗi thiết kế, tiết kiệm chi phí sản xuất thử, tránh lỗi lặp đi lặp lại.

7. Đánh giá chi phí xuyên suốt vòng đời sản phẩm

Một bản thiết kế tốt không chỉ rẻ khi sản xuất, mà còn:

-

Ít bảo hành/sửa lỗi.

-

Dễ nâng cấp hoặc thay thế linh kiện.

-

Thân thiện với quá trình tái chế.

Do đó, khi thiết kế, doanh nghiệp cần phân tích chi phí vòng đời sản phẩm (Life Cycle Cost) thay vì chỉ nhìn vào chi phí sản xuất ban đầu.

8. Kiểm tra và cải tiến liên tục

Cuối cùng, không có bản thiết kế nào hoàn hảo ngay từ đầu. Do đó, việc:

-

Sản xuất thử (prototype) sớm.

-

Đo đạc, kiểm thử, đánh giá chi phí thực tế.

-

Ghi nhận phản hồi từ sản xuất, khách hàng.

-

Tái thiết kế và cải tiến là việc cần làm định kỳ.

Doanh nghiệp nào có vòng phản hồi thiết kế – sản xuất – khách hàng càng ngắn thì càng dễ tối ưu chi phí hiệu quả.

✅ Kết luận

Tối ưu hóa chi phí sản xuất ngay từ khâu thiết kế không chỉ là trách nhiệm của bộ phận kỹ thuật, mà là chiến lược mang tính toàn diện của cả doanh nghiệp. Khi tư duy thiết kế lấy sản xuất làm trọng tâm, doanh nghiệp sẽ tiết kiệm đáng kể chi phí, rút ngắn thời gian ra thị trường và nâng cao khả năng cạnh tranh.

???? Hãy bắt đầu từ những điều nhỏ nhất trong thiết kế – vì mỗi milimet, mỗi linh kiện đều có thể ảnh hưởng đến hàng ngàn đồng chi phí sản xuất!